El Cold Treatment es solo un proceso más por el cual se logra controlar la plaga de la mosca de la fruta en embarques para carga perecible aplicado a ciertos productos de consumo humano.

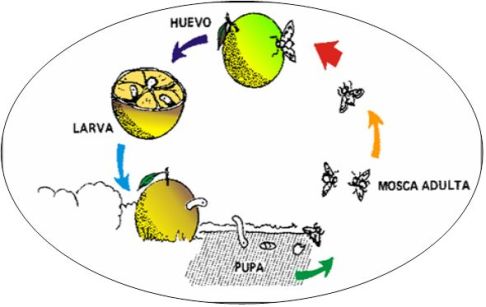

La mosca del Mediterráneo ó comúnmente conocida como Moscamed ó Medfly en inglés, es una de las plagas agrícolas más destructoras del mundo y este es su ciclo de vida:

- La hembra adulta es un poco más pequeña que la mosca común y es vistosa. Sus ojos son azul oscuro. Su espalda es negra brillante. Su abdomen es amarillento con rayitas plateadas a lo ancho. Sus alas, normalmente caídas, tienen un diseño amarillento con puntos y rayitas amarillas, marrones y negras esta ataca a la fruta madura, punzando la cáscara tierna y depositando sus huevos en la perforación.

- Los huevos se convierten en larvas (gusanos), los cuales se alimentan de la pulpa de la fruta hasta que las larvas se caen al suelo.

- Las larvas se transforman en crisálidas en la tierra.

- Estas se convierten en moscas adultas y emergen de la tierra.

Si es verano y el clima es tropical, la Moscamed adulta completa su ciclo de vida en 21 a 30 días.

Como sabemos si usamos insecticidas en los productos estos pueden causar daños en las personas que la consumen, es por esto que a inicios del siglo 20, se sostiene que el control de la temperatura fría fue empleado como un método de post-cosecha eficaz para el control de cierta mosca de la fruta. Ejemplo:

La exposición de la fruta infestada a temperaturas de 1.6°C o debajo durante períodos específicos y sin romper la cadena de frio, causa la mortalidad de varias etapas de vida de este grupo de insectos.

Este procedimiento fue desarrollado de modo de tratamiento en frío. El Departamento Estadounidense de Agricultura (USDA), incorpora este método de erradicación en sus regulaciones para facilitar la Exportación de ciertos tipos de fruta a diferentes partes del mundo donde la mosca de fruta no existe ya que son controlados.

Los Objetivos del Cold Treatment

- Controlar la propagación de la mosca de la fruta.

- Proveer un reporte continuo de la temperatura de la carga sin romper la cadena de frio.

- Permite la exportación de la carga sin fumigación.

Materiales que se utilizan para realizar el Cold Treatment

- 3 Sensores USDA

- Hielo picado y agua destilada.

- Termómetro digital calibrado.

- Laptop con programa del modelo de la maquinaria Reefer.

- Espacio con temperatura controlada.

Proceso de Calibración, Carga y Monitoreo.

Se pre-enfría el contenedor a la temperatura de carga.. ejemplo a 0.o grados celcius / -0.5C grados celcius.

Una vez pre enfriado el contenedor el técnico ingresa instala y asegura los sensores USDA de (2.5 mm) al contenedor, actualmente son los mas delgados en el mercado.

La posición a la cual irán fijado los sensores varia de acuerdo al destino de la carga del CT (USA, KOREA, TAIWAN)… el técnico tiene que cuidad de mantener la distancia prudente para que el sensor no se tense y alcance la caja y posición correcta de la inserción a la pulpa….recordemos que el sensor mide 15.5 mts.

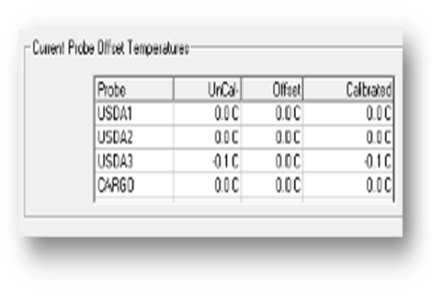

Luego se sumerge la parte de los sensores USDA (sin que las puntas se toquen entre si, ni tocar el fondo del cooler), mas no el plástico en la mezcla de hielo picado y agua destilada que es lo ideal, todo esto en presencia de una autoridad del SENASA (servicio nacional de sanidad agraria) quien indica se inicie la calibración de los sensores controlados por la laptop, cuando la lectura de los USDA indica 0.0C se retira y se calienta con la mano para luego repetir esto dos veces mas (tres veces en total) y así tener mayor fidelidad de la calibración del sensor USDA.

Luego del visto bueno, SENASA toma las lecturas finales de la calibración y las registra las cuales deben de ser 0.0°C / 0.0°C/ 0.0°C, con un desface (tolerancia) de 0.1°C de sensor a sensor y en un rango de temperatura de +/-0.3°C.

Se realiza un Download a la unidad para tener evidencia de la calibración y mas datos como: fecha, hora, etc … se retira del contenedor los componentes utilizados en la calibración y se extiende los USDA por debajo de los rieles de la unidad listos para la carga.

La carga ha tenido que pasar entre sus procesos por el golpe de frió y la concervacion a la temperatura a la cual viajara donde SENASA tomo las temperaturas optimas para su embarque.

Al ingreso del primer pallet de carga el técnico tiene que estar atento a los sensores y que estos no sean afectados en la operacion de llenado así como: proteger con tacos para que los siguientes pallets no ejerzan suficiente precion sobre el sensor de tal manera que no sufran cortes, estirones, así como ir pegados con cinta adhesiva para que se mantengan en el sitio de inserción y no se corran de su lugar en el proceso de carga.

Después de cada inserción y asegurado de cada sensor el técnico reviza la lectura del sensor en el Display de la unidad en presencia de SENASA (esta no debe exceder el rango de temperatura permitido según el protocolo de carga)

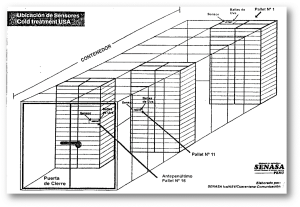

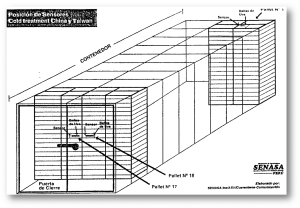

Aqui las ubicaciones de instalacion de los sensores USDA segun SENASA.

fuente: foto senasa.

Al finalizar la carga se espera un tiempo para una mayor estabilidad en la temperatura de los sensores USDA, luego se da una lectura final y se procede con el precintado y despacho de la unidad.

Estimados

Disponemos de amplio stock de sondas USDA para unidades reefer .

Enviarnos un email y persona de contacto para mandarles informacion tecbica y cotizaciion.

Cordiales Saludos.

Ing. Javier Casal

Director

http://www.nagamilgroup.com

Me gustaMe gusta

Bns Días

Que marca?

Que presentación?

Tienen garantía?

Slds

Juan Daniel

Me gustaMe gusta

Hola, tengo una duda, si un contenedor cold treatment se apaga durante un trayecto terrestre, que factor establece la perdida del protocolo: el tiempo que estuvo apagado o la temperatura que registran los probes en la carga?

Me gustaLe gusta a 1 persona

Hola

Sin duda es la temperatura que alcanzan los probes ya que el protocolo no esta relacionado directamente al tiempo que este sin energia un contenedor sino a la temp que los probes alcanzan por estar sin regrigeracion que es resultado de tener la unidad apagada.

Ahora cuanto o cuan rapido se elevaran los probes….eso dependera de cuan caliente o fria este la pulpa de la fruta….de todas formas la carga fresca gana calor rapidamente.

Slds

Juan Daniel

Me gustaMe gusta

Buen Día, Juan Daniel una consulta tendrás el manual de thermo king MP3000, ase una semana me asignaron un par de reefer y me marcan el led rojo de error entre haber el los códigos y me marca como unos 7 códigos de error, pero el equipo funciona normal. Saludos de Cusco-Peru.

Me gustaLe gusta a 1 persona

Hola Jesus, pasame tu email

Me gustaMe gusta

Hola Daniel

Necesito hacerte un par de consultas,

1. Existe alguna exigencia legal para que los termoregistros deban ser calibrados cada cierto tiempo? SENASA lo exije?

2. En una travesía , de apagarse el Reefer puede apagarse (para recargar el generador por ejemplo) cuanto tiempo máximo seria recomendable su apagado?

Gracias!

Jose Antonio

Perú-Camisea

Me gustaLe gusta a 1 persona

Hola Jose

Aquí mis respuestas:

1.- si te refieres a los termoregistros que coloca cada cliente (Temptale, deltatrak, greenkeeper, etc) por ejemplo, estos no tienen que ver nada con SENASA ya que estos son ajenos al protocolo y solo se usan para respaldo y monitoreo de la carga….sin embargo si te refieres a los sensores USDA estos si se tienen que calibrar por única vez antes de la carga.

2.- De apagarse la unidad Reefer (por abastecimiento del generador, movilización, etc) diría que el tiempo máximo es hasta que la temperatura de los sensores USDA no alcance lo estipulado en la carta capitan segun protocolo ya que si esto sucede aunque aunque la fruta no se dañe la carga no pasará el COLD TREATMENT…. por otro lado hay que considerar también no solo cuanto pueda conservar la temperatura sin estar en funcionamiento sino también la calidad de la fruta, condensación, color, acidez, etc.

espero ayudar.

Slds

Juan Daniel

Cel. 955136960

Me gustaMe gusta

hola, sabes si es comun que se rompan las sondas y den lecturas incorrectas como ser de 70 grados?.. me ha pasado en varios tratammientos de mandarina fresca y sospecho de la calidad de las sondas

Me gustaLe gusta a 1 persona

Hola Daniel

Es correcto, cuando una sonda se rompe ( cableado interno sin conexion) esta marca 70 grados o en algunos casos -50 grados indicador q el sensor esta abierto internamente…esto se debe a la mala manipulacion del mismo (es golpeado o estirado) o en otros casos de la nada da esa lectura estando el sensor intacto y claro q esto ultimo es por falla de fabrica.

Ahora hay q tener cuidado ya que puede tratarse de sensores usda de segunda mano o mala procesencia por ser otras marcas…hay que ver siempre la procesencia del sensor.

hay que averiguar la procedencia de las sondas para poder dar mas detalles.

Slds

Juan Daniel

Me gustaMe gusta

En ica generalmente solo usan agua y no agua destilada para la exportacion de la uva…

Me gustaMe gusta

es correcto

Me gustaMe gusta

saludos Juan Daniel … quisiera hacerte una cosulta me puedes pasar tu email

Me gustaMe gusta

Claro que si

jramirez@tpp.com.pe

Me gustaMe gusta

buen día amigo ,,,para comentarte tengo un reefer carrier modelo 69TN40-511-332 del año 2000 la cual en la pantalla me esta arrojando una alarma AL53 favor si me podrías ayudar de que se trata y si es algún componente requiere reemplazo donde lo podría comprar ,,,,gracias

Me gustaMe gusta

Hola Maximo,

esa alarma corresponde a la batería externa del controlador (batery pack), hasle un test y deja cargando la bateria 2 hrs….si esta carga entonces la Al 53 se borrara (clear) de lo contrario te salera fail cada vez que pasas el test de batería, si sale Fail esto significa que la bateria ya esta muerta osea tiene menos de 4 VDC…..

La bateria esta compuesta por 6 pilas (doble a) de 1.5 vdc cada uno osea 7.5 VDC en total en serie debería de estar OK.

si deseas puedes fabricar caseramente con pilas recargables en seri hasta sumar 7.5vdc.

Slds,

Juan Daniel Ramirez

Me gustaMe gusta

Estimado Juan Daniel,

Buenas tardes, una consulta, cuánto dura en promedio el proceso del técnico y senasa para asegurar el cold treatment, en la actualidad.

Me gustaMe gusta

buenas tardes , una consulta

cuando erradicaran la mosca de la fruta en peru?

Saludos,

AUC

Me gustaMe gusta

Hola Andrea,

Oficialmente la Región de Tacna y moquegua estan declarados libres de la mosca d fruta sin embargo en el norte y sur chico ( ICA entre otros aun no se ha logrado erradicar dicha mosca.

Parte de la problemática son las moscas que migran de los pequeños huertos que son tratados por SENASA y la cantidad de frutos podridos que aun se botan a la basura de los cuales también nace las moscas que en ellas se encubaron.

Aun continuamos exportando uvas y citrcos con Cold Treatment eso también es un indicador a los porcentajes tolerables que aun tenemos de la mosca de la fruta.

en este link le podemos dar seguimiento

http://www.senasa.gob.pe/senasa/sanidad-vegetal/

Slds,

Juan Daniel Ramirez

955136960

Me gustaMe gusta

Te agradesco Daniel te escrivo desde Ecuador en mi paiz son las 10,00 PM. mas o menos revizo mañana gracias.

gracias

Me gustaMe gusta

te agradesco por la informacion, me sale la falla de que queda encendido el piloto rojo encontre, ademas me da bajo retorno de gas, encontre roto el capilar de la exv le voy a cambiar, que aconsejas.

gracias

Me gustaMe gusta

Hola Antonio,

ya que vas a soldar para cambiar la TXV, lo mejor es realizar una buena soldadura, presurizacion a 300 libras buen vació con vacuometro, cambio del filtro deshidratador y sobre todo una carga de gas refrigerante con balanza según placa.

..luego pasas un PTI y no debemos tener mas fallas.

Saludos,

Juan Daniel

Me gustaMe gusta

saludos tengo un cotennedor carrier y me marca una falla Al 52 y esta con baja temperatura que se puede hacer

gracias

Me gustaMe gusta

Estimado la AL 52 es porque tiene varias alarmas que no han sido solucionadas y estan almacenadas en el DataCorder.

fvr revisar una por una con el display y solucionarlas, luego borrarlas hasta no tener mas.

Saludos,

JD

Me gustaMe gusta

Estimado Juan Daniel,

Buenas tardes, tengo una consulta, vamos a exportar Mandarina Fresca a EEUU (NY – Phil ) y tenemos la duda del seteo tradicional que se usa para el contenedor, ya que entendemos que va con Cold Treatment. Espero nos puedas ayudar.

Me gustaMe gusta

Estimado,

si lo exportas con Cold Treatment el setting es 0.0°C a 1.0°C con 10CMH, si es con ventilación automática deseas conocer y setear el porcentaje de CO2 que quieres que mantenga la carga, personalmente te digo que seria la mejor manera de mantener un producto y este preserve sus condiciones optimas.

De donde pienzas exportar?

Con que navieras trabajas?

Slds,

Juan Daniel

Me gustaMe gusta

estimado , tambiien podemos ayudarte , escribenos d.silvestre@mclsac.com.pe realizamos servicios de reefers , camaras de congelamiento y servicios logisiticos

Me gustaMe gusta

Hola Juan Daniel,

Una consulta, para Mandarina Fresca hacia EEUU ( NY – Phil) entiendo siempre debe de ir con Cold Treatment, pero mi consulta es: cual es el set point que se usa por usos y costumbres? Agradeceré tu ayuda.

Me gustaMe gusta

Estimado ,

te respondi en el mail.

Sldos,

Juan Daniel

Me gustaMe gusta

Favor necesito número telefónico de contacto, requiero adquirir los sensores USDA para compañía en Ecuador.

Me gustaMe gusta

oK, TE ENVIO UN EMAIL EN EL TRANSCURSO DEL DIA..

Saludos,

Juan Daniel

jramirez@reflog.com.pe

Me gustaMe gusta

favor me confirmas si te llego lo que me solicitaste?

Me gustaMe gusta

Consulto como borrar las alarmas en un reefer carrier.

Me gustaMe gusta

Estimado,

podría indicar que alarma es ? si es inactiva solo presiona la tecla alarma desplazate con la fechas hasta que salga en el display la palabra CLEAR y presiona ENTER así se borrarà.

Si es ACTIVA tendrás que solucionar primero la falla, luego esta se volverá inactiva y podrar hacer el procedimiento anterior.

Slds,

Juan Daniel

Me gustaMe gusta

Siempre esta a la vista AL52 pero no impide el normal funcionamiento del equipo, el tema es que en algunas ocaciones se enciende el piloto rojo ALARM y deja de trabajar la unidad.

La pregunta es como saber que esta fallando y que alarma esta activa.

Me gustaMe gusta

Buenas tardes.

Tengo que realizar un CT, y mi problema es que al calibrar los sensores con el PC, le das con el programa a enviar.

No hay que conectar nada mas? Hay que activar algún codigo? como sabemos que el CT está activo? y cuando ha terminado?

perdon por tantas preguntas….

gracias y saludos

Me gustaMe gusta

Hola Dani como estas!

1.- Con respecto a ACTIVAR….SI, en algunas marcas solo activas la lectura de los sensores USDA (esto se hace en el mismo DataLine opción System Tools del data corder) ….y en otros modelos tienes que activas toda la opción (ON /OFF) en el display del contenedor.

2.-La única manera para saber si el CT esta activo es conectando los sensores y estos mostrando lectura en el display o pantalla de la laptop.

3.- La calibración termina cunado el usuario graba las lecturas realiza un download y etas estan grabadas con hora en el data corder.

4.-El CT termina cunado se ha cumplido los dias segun el protocolo de dias establecido al pais de destino (19 dias )

Espero haber ayudado y que logres tu cometido…estamos en contacto.

Saludos,

Juan Daniel

051 954717009

Me gustaMe gusta

Trabajo en un refer ..el cual acusa una alarma AL 72 … me indica que se trata de un sensor (usda ) descalibrado ¿como sacar está alarma ? O como reparar ?

Me gustaMe gusta

Estimado Osvaldo,

Primero tenemos que reconocer el tipo de alarma correcta… para que tengas una idea abajo te detallo las alarmas correctas y como deben de interpretarse, la solución para ambos es simplemente remplazando el sensor y borrando la alarma con el display.

* AL72 (Alarma del Controlador) = Temperatura del Control fuera de rango.

* dAL72−74 (Alarma del DataCORDER) = Temperatura de USDA 1, 2, 3 está Fuera de Rango.

Espero haberte ayudado…cuando gustes seguiremos en contacto.

Slds,

Juan Daniel R

Cel. 954717009

Me gustaMe gusta

hola buenas tardes de que forma verifico que este apagado o en off el quest de un contenedor

Saludos

Me gustaMe gusta

Estimado Bernando,

perdon por responder tarde…a tu consulta solo debes dirigirte con ayuda del keypad al Cd50…este tiene que estar en OFF

Slds,

Juan Daniel R.

Me gustaMe gusta

Buenas tardes a todos. Soy operador logístico en Perú y estamos próximos a manejar un embarque de aceite de palta hacia USA, es necesario utilizar un tratamiento de cold treatment para su transporte.

De antemano, muchas gracias por su asesoría.

Slds

Me gustaMe gusta

Hola Jeannette Nole,

Gracias por tu comentario… Primero recordemos que el Cold Treatment tiene como finalidad proporcionar lecturas continuas de la carga misma por un determinado numero de dias con la finalidad que se cumpla cierto protocolo establecido entre Importador y Exportador, y no del ambiente donde se refrigera en tal sentido yo diría que Si, Podemos utilizar CT con la finalidad de llevar un control exacto del producto ya que los Sensores USDA utilizados no son mas que termómetros que sensan temp en un rango determinado sin importar el producto.

Ahora lo otro a considerar es el costo beneficio que esto conlleva ya que el costo de cada sensor es un poco elevado… lo otro es ver si fitosanitariamente debe existir algún control de plaga que amerite CT en especial.

Concluyo diciendo que en realidad yo podría embarcar cualquier producto y utilizar los sensores que se usan en CT y no necesariamente llamarlo servicio de «Cold Treatment».

Actualmente trabajo en TPP un terminal Extra portuario donde quizás podrías encontrar alguna ayuda adicional…

Espero haber ayudado y seguir en contacto…

Saludos,

Juan Daniel Ramirez

Cel:. 954717009

Me gustaMe gusta

estimado , tambiien podemos ayudarte , escribenos d.silvestre@mclsac.com.pe realizamos servicios de reefers , camras de congelamiento y servicios logisiticos

Me gustaMe gusta

Hola

Espero puedan ayudarme ya que ando algo perdido en estos temas…Estoy interesado en conecartar un contenedore reffer que me regala un amigo, a una bateria o generador, para utilizarlos como zona de almacen frio. Donde podría localizar informacion al respecto de los consumos energeticos de estos equipos?

mil gracias por su ayuda

Victor

Me gustaMe gusta

Estimado Victor, nosotros contamos con todo lo necesario para poner en marcha estos equipos así como asesoría técnica, venta de repuestos y otros… Agradeceré si lo vez conveniente enviarme un mail con las especificaciones técnicas y lo que necesitas para poder ayudarte.

Mi email es : jramirez@tpp.com.pe

Quedó atento.

Slds,

Juan Daniel Ramirez.

Me gustaMe gusta

amigo nosotros también podemos ayudarte , envíanos un correo d.silvestre@mclsac.com.pe nos dedicamos a servicios de refrigercion industrial : reefers , camaras , asi como servicios logisticos

Me gustaMe gusta

Hola quisiera saber donde conseguir repuestos de dos marcas de reefer uno thermo king y carrier.Saludos

Me gustaMe gusta

Estimado Cristian, los puedes conseguir en Neptunia, Cold Motor Service S.A.C, Transree S.A.C… a ellos los puedes encontrar en la web, sin embargo debes de especificar antes el repuesto que necesitas asi como el P/N (part number) modelo del contenedor.

Espero haber ayudado…suerte.

Slds,

Juan Daniel Ramirez

Me gustaMe gusta

Disculpa la molestia nuevamente vivo en buenos aires y no te aclaré eso. Necesito la dirección o teléfono acá ya que es para equipos reefers del puerto de Buenos Aires. Saludos y gracias nuevamente

Enviado desde Samsung Mobile

Me gustaMe gusta

Hola Cristian, no es molestia amigo… estoy para tratar de hacerte la vida mas facil en lo que a reefers se puede de ser posble claro esta !

Bueno… no tengo los vendor´s locales de Argentina pero te dejo la direccion y telefono es estas 2 grandes personas de las marcas que buscas y seguro ellos te ayudaran. (Andres de CARRIER) (Gino de THERMOKING)

Andrés Catalán S.» Field Service Manager South & Central America, and Caribbean»

Container Products Group / http://www.container.carrier.com

Cell: +56 9 7210 2440

Tel: +56 2 2724 8448

Fax: +1-860-353 6826

Gino M. Ansaldi «Sales Director and Service Manager Latin Americas Thermo King Global Marine & Rail HVAC

Transport Solutions NA & EMEA»

Office: 56 32 2965926

Mobile: 56 9 9509 0040

http://www.thermoking.com

Saludos,

Juan Daniel Ramírez

Me gustaMe gusta

buenos dias tengo un problema con un contenedor marca carrier el detalle es que hace hielo en las tuberias de la parte de atras y que su temperaturac de aire tiene que estar -20.00 y -23.00 pero esto baja ha -05 y indica alarma y se apaga cual pudiera ser la falla gracias.

Me gustaMe gusta

Estimado Leigh M, fvr podrias indicar mas detalles… no entendo bien tu pregunta.

que modelo es?

que alarma sale?

a que te refieres cuando dices..hace hielo en la parte de atras?

Fvr podrias ayudarme con lo antes mencionado para gustosamente apoyarte.

Quedo atento, Gracias!!

Juan Daniel Ramirez

Me gustaMe gusta

buenos días te escribo de España tengo un problema tube que cambiar el portátil y ahora el nuevo viene con el windos 8 y no puedo conectar al reefer que puedo hacer gracias por responder

Me gustaMe gusta

Hola Alex, como sabes el datalline actual es 2.1 pero para windos 8 debes de tener instalado el DataLine 2.2 el cual carrier colgara en la web en los proximos dias….

Slds,

Juan daniel Ramirez

Me gustaMe gusta

muchísimas gracias

Me gustaMe gusta

Disculpe soy estudiante de negocios internacionales…una consulta el cold treatment al momento de ser despachado va totalmente sellado? (osea sin humedad y/o sin ventilation)

Me gustaMe gusta

Hola Gino, Te comento que he notado 3 modos de envio los cuales detallo:

1.- Sin Ventilacion (closed) y sin Humedad Relativa(OFF).

2.- Con Ventalacion (10 cfm) y con Humedad Relativa 95 %.

3.- Con Ventilacion Automtica (es controlado en base al porcentaje de CO2 interno) y sin Humedad Relativa (OFF).

la decicion final la tiene el cliente quien es asesorado por la Linea Naviera en algunos casos, sin embargo a mi me parece mas controlado ya que la ventilacion automatica solo se abre y permite el ingreso de aire fresco cuando la carga lo necesita por los sensores internos, y la Humedad Relativa en OFF es lo ideal ya que la Uva por ejemplo emite una gran humedad llegando a casi un 98 a 100 % dentro del contenedor asi que el seteo en el contenedor de 95% no tendria sentido.

Bueno espero haber aportado algo de lo necesitabas.

Saludos,

Juan Daniel

Me gustaMe gusta

Estimados. Cual es el rango de variacion para cold treatment aceptado por cada sensor para que la carga no sea rechazada.?

Me gustaMe gusta

Hola Claudio, perdón por responder tan tarde…aqui en Peru manejamos lo siguiente:

* para la calibración de los USDA sensores es +/- 0.3°C

* una vez insertado en la pulpa de la fruta esta no debe se subir por encima del 1.6°C, de lo contrario el cold traetment se rompe….ahora cabe destacar que muchas veces es la linea naviera con la entidad (SENASA/APHIS/USDA)quienes determinan rangos mas bajos para así mantener la temperatura mas estable y baja y si existe alguna larba dentro de la pulpa esta muera en el tratamiento.

Espero haber ayudado…si tienes mas consultas estaré atento.

Saludos,

Juan Daniel Ramírez

Me gustaMe gusta

Hola Jose, primero tienes q verificar cuales son las alarmas activas(estas son las q tienen q repararse si o si) luego apagas la unidad, reparas las alarmas activas, Enciendes la unidad y vas borrando una por una(presionando la tecla alarm luego la flecha hasta q te salga en la pantalla clear y presionas enter) recuerda que si todas las alrmas activas se solucionan, las alarmas inactivas se podrán borrar(osea no necesitan ser reparadas solo borradas) ….suerte , me comentas como te fue….

Saludos,

Juan Daniel Ramire

Me gustaMe gusta

Hola, el de calibración es +/- 0.3C….y una vez instalados este tiene monitorearse de acuerdo a cada protocolo, por ejemplo a México es 1.1C por 15 dias.

Me gustaMe gusta

Hola una consulta tienes algun diagrama donde figure la posicion de las sondas USDA para destino EUROPA , CHINA Y EEUU?

Me gustaMe gusta

Estimado gracias por tu consulta, esto lo tenia aparte sin embargo ya lo puedes ver en el blog, lo he añadido en el articulo de COLD TREATMENT.

Gracias & Saludos,

Juan Daniel

Me gustaMe gusta

COMO ANULAR ALARMA 67

Me gustaMe gusta

Estimado te saludo a la distancia,

en las unidades carrier en el controlador detrás del conector KB (x 10) existen 2 orejitas plateadas al aire las cuales tienes que puentear con una moneda o algo metálico que haga cruce, lo cual te permite ingresar a una lista de códigos que se indica como CnFXX, por ejemplo para desactivar algún componente en caso de emergencia como es sensor de humedad vas al código CnF4 (modo de deshudificación) lo cual viene programado como «ACTIVADO» con la opción de «DESACTIVADO» con esta operación.

Recuerda que esto solo se debe utilizar ante una emergencia o para resolver un problema de alarma por corto tiempo , lo ideal es cambiar el componente por uno operativo y dejar la unidad según su configuración de fabrica.

Carrier nos da esta opción con la finalidad de ayuda y diagnostico y no para ocultar la falla y que este llegue a otro técnico.

Espero haber resuelto tu consulta, cualquier otra inquietud estoy para servirte.

Gratos Saludos,

Juan Daniel

Me gustaMe gusta

La torelancia en el código 30 es solo de encendido de luz indicadora que esta en setting. no indica nada más

Me gustaMe gusta

Hola Alex, No en su totalidad… si bien es cierto que el led verde se enciende pero esto es porque el sensor de control de temperatura ha llegado al punto de setpoint considerando el rango que hallas seleccionado que pueden ser desde -0.5 a 2.0C celcius. (Cd 30).

Slds,

Juan Daniel Ramirez

Me gustaMe gusta

hola tengo un contenedor reefrers carrier año 2000 que esta programado -10 y cuando llega a esa temperatura se para PERO cuando baja un grado vuelve nuevamente a funcionar controlado con un reloj solo para 4 minutos y medio que problema podria tener se puede regular el diferencial entres temperatura desde ya gracias espero me puedan haber intendido mi pregunta

Me gustaMe gusta

hola, claro que si…

que unidad es carrier, daikin, thermoking, star*cool ?

solo un repaso …Es normal que la unidad pare al llegar a rango de esa manera ahorramos energía ya que como sabrás en modo economizer(frozen) no hay modulación y la unidad trabaja al 100% de su capacidad.

te sugiero estos pasos si la unidad no muestra ningún tipo de alarma o desperfecto.

1.- en las unidades carrier transicold el codigo Cd 30 permite modificar la rolerancia del rango con referencia al setting «tienes que ajustarlo al máximo que es 2.5C»

2.- tiene buen aislamiento?… revisar la unidad ya que por ser del año 2000 es muy antiguo considerando los reefers actuales (tiene casi 14 años)

3.- compáralo con otra unidad en las mismas condiciones.

me comentas como te fue…

espero poder ayudarte, cualquier otra inquietud que creas puede ayudar estoy para servirte… suerte.

Me gustaMe gusta

A 10ºC esta funcionando en modo congelado y cuando llega a esa temperatura se para hasta que baja 3ºC que se vuelve a poner en marcha, este tipo de frigos en modo perecedero hay que progrmarlo a 9,9ºC que es cuando funciona continuamente por lo que si le bajas 0,1ºc de setting lo mantendrá siempre funcionando.

Me gustaMe gusta

Bueno, los que hemos realizado Cold Treatment sabemos que no todo sale como se describe sino que se presentan una serie de situaciones donde el técnico debe aplicar su experiencia, criterio y conocimiento en el proceso de calibración.

Aquí les dejo algunas preguntas para que puedan investigar sobre una unidad Carrier:

Que diferencia existe entre las tres opciones de calibración (internal, atomatic & external) y cuál es la que debo de aplicar?

Rta: se debe de utilizar el modo automatic ya que en este, el computador y sensor USDA realizan la calibración en forma automática sin que el técnico pueda manipular de forma manual las temperaturas de la mezcla o sensores como se pueden hacen en los demás casos.

Por qué es importante tener el battery pack cargado en la unidad, en que puede afectar al CT si no lo está?

Rta: el battery pack permite seguir gradando temperaturas y eventos en el controlador si por alguna razón la unidad se quedó sin fuente de energía externa , de lo contrario algunos datos importantes no quedaran registrados y se perderán.

Cuantas veces se puede utilizar el mismo sensor USDA?

Rta: según el fabricante Carrier Transicold el sensor USDA se puede utilizar en más de una vez, siempre y cuando esté en buen estado físico y calibrado para un nuevo viaje.

Se puede utilizar el sistema QUEST en una carga con CT, porque?

Rta: No, porque este sistema no mantiene el aire de suministro en rango sino que por el mismo proceso de ahorro de energía del motor compresor este desciende y se eleva 2.0°C con relación al set point de la unidad, lo que puede ocasionar que el cold treatment se rompa por tener elevado el sensor USDA.

Me gustaMe gusta